میکروسفرهای شیشهای توخالیو مواد مرکب آنها

مواد شناور جامد با استحکام بالا برای کاربردهای اعماق دریا عموماً از محیطهای تنظیمکننده شناوری (میکروسفرهای توخالی) و کامپوزیتهای رزینی با استحکام بالا تشکیل شدهاند. در سطح بینالمللی، این مواد به چگالیهای 0.4 تا 0.6 گرم بر سانتیمتر مکعب و استحکام فشاری 40 تا 100 مگاپاسکال دست مییابند و به طور گسترده در تجهیزات مختلف اعماق دریا مورد استفاده قرار گرفتهاند. میکروسفرهای توخالی، مواد ساختاری ویژهای هستند که با گاز پر شدهاند. بر اساس ترکیب مواد آنها، عمدتاً به میکروسفرهای کامپوزیتی آلی و میکروسفرهای کامپوزیتی معدنی تقسیم میشوند. تحقیقات در مورد میکروسفرهای کامپوزیتی آلی فعالتر است و گزارشهایی از جمله میکروسفرهای توخالی پلیاستایرن و میکروسفرهای توخالی پلیمتیل متاکریلات وجود دارد. موادی که برای تهیه میکروسفرهای معدنی استفاده میشوند عمدتاً شامل شیشه، سرامیک، بوراتها، کربن و سنوسفرهای خاکستر بادی هستند.

میکروسفرهای شیشهای توخالی: تعریف و طبقهبندی

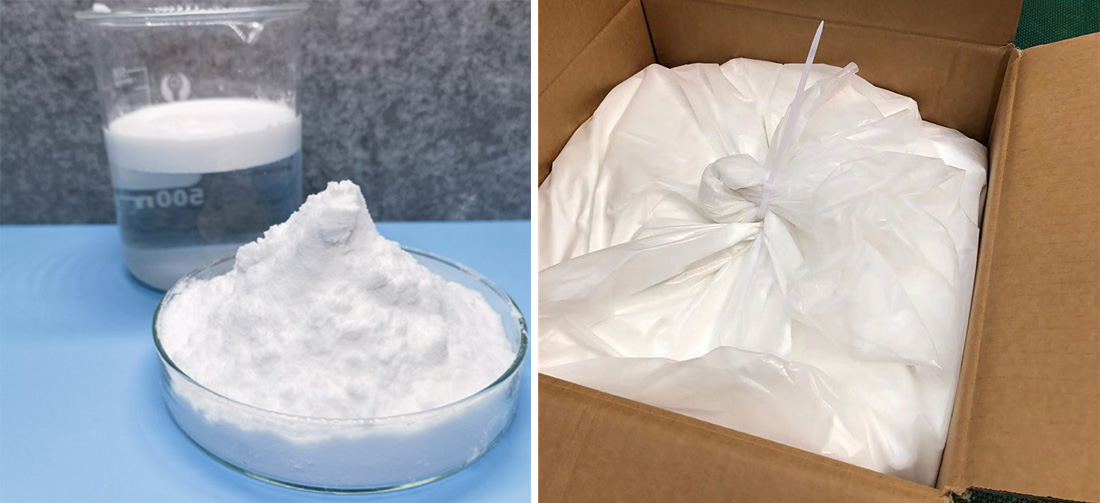

میکروسفرهای شیشهای توخالی نوع جدیدی از مواد میکروپودر کروی غیرفلزی معدنی با خواص عالی مانند اندازه ذرات کوچک، شکل کروی، وزن سبک، عایق صدا، عایق حرارت، مقاومت در برابر سایش و مقاومت در برابر دمای بالا هستند. میکروسفرهای شیشهای توخالی به طور گسترده در مواد هوافضا، مواد ذخیرهسازی هیدروژن، مواد شناوری جامد، مواد عایق حرارتی، مصالح ساختمانی و رنگها و پوششها مورد استفاده قرار گرفتهاند. آنها به طور کلی به دو دسته تقسیم میشوند:

① سنوسفرها، که عمدتاً از SiO2 و اکسیدهای فلزی تشکیل شدهاند، میتوانند از خاکستر بادی تولید شده در طول تولید برق در نیروگاههای حرارتی به دست آیند. اگرچه سنوسفرها ارزانتر هستند، اما خلوص ضعیفی دارند، توزیع اندازه ذرات آنها گسترده است و به طور خاص، چگالی ذرات آنها عموماً بیشتر از 0.6 گرم بر سانتیمتر مکعب است که آنها را برای تهیه مواد شناوری برای کاربردهای اعماق دریا نامناسب میکند.

② میکروسفرهای شیشهای سنتز شده مصنوعی، که استحکام، چگالی و سایر خواص فیزیکوشیمیایی آنها را میتوان با تنظیم پارامترهای فرآیند و فرمولاسیون مواد اولیه کنترل کرد. اگرچه گرانتر هستند، اما طیف وسیعی از کاربردها را دارند.

ویژگیهای میکروسفرهای شیشهای توخالی

کاربرد گسترده میکروسفرهای شیشهای توخالی در مواد جامد شناور، از ویژگیهای عالی آنها جداییناپذیر است.

۱. (۱)میکروسفرهای شیشهای توخالیساختار داخلی توخالی دارند که منجر به وزن سبک، چگالی کم و رسانایی حرارتی پایین میشود. این امر نه تنها چگالی مواد کامپوزیت را به میزان قابل توجهی کاهش میدهد، بلکه به آنها خواص عایق حرارتی، عایق صوتی، عایق الکتریکی و نوری عالی نیز میبخشد.

② میکروسفرهای شیشهای توخالی به شکل کروی هستند و از مزایای تخلخل کم (پرکننده ایدهآل) و جذب حداقل پلیمر توسط کرهها برخوردارند، بنابراین تأثیر کمی بر جریانپذیری و ویسکوزیته ماتریس دارند. این ویژگیها منجر به توزیع تنش معقول در ماده کامپوزیت میشود و در نتیجه سختی، سفتی و پایداری ابعادی آن را بهبود میبخشد.

③ میکروسفرهای شیشهای توخالی از استحکام بالایی برخوردارند. اساساً، میکروسفرهای شیشهای توخالی، کرههای دیواره نازک و آببندی شدهای هستند که شیشه جزء اصلی پوسته آنهاست و استحکام بالایی از خود نشان میدهند. این امر ضمن حفظ چگالی پایین، استحکام ماده کامپوزیت را افزایش میدهد.

روشهای تهیه میکروسفرهای شیشهای توخالی

سه روش اصلی برای آماده سازی وجود دارد:

① روش پودری. ماتریس شیشه ابتدا پودر میشود، یک عامل کفساز اضافه میشود و سپس این ذرات کوچک از یک کوره با دمای بالا عبور داده میشوند. هنگامی که ذرات نرم یا ذوب میشوند، گاز درون شیشه تولید میشود. با انبساط گاز، ذرات به کرههای توخالی تبدیل میشوند که سپس با استفاده از جداکننده سیکلون یا فیلتر کیسهای جمعآوری میشوند.

② روش قطرهای. در دمای معین، محلولی حاوی مادهای با نقطه ذوب پایین، مانند آنچه در تهیه میکروسفرهای بسیار قلیایی انجام میشود، در یک کوره عمودی با دمای بالا، خشک یا حرارت داده میشود.

③ روش ژل خشک. این روش از آلکوکسیدهای آلی به عنوان مواد اولیه استفاده میکند و شامل سه فرآیند است: تهیه ژل خشک، پودر کردن و کف کردن در دمای بالا. هر سه روش دارای معایبی هستند: روش پودری نرخ تشکیل دانههای پایینی دارد، روش قطرهای میکروسفرهایی با استحکام ضعیف تولید میکند و روش ژل خشک هزینههای مواد اولیه بالایی دارد.

زیرلایه و روش کامپوزیت مواد کامپوزیتی میکروسفر شیشهای توخالی

برای تشکیل یک ماده شناور جامد با استحکام بالا بامیکروسفرهای شیشهای توخالیمادهی زمینه باید دارای خواص عالی مانند چگالی کم، استحکام بالا، ویسکوزیتهی پایین و روانکاری خوب با میکروسفرها باشد. مواد زمینهای که در حال حاضر استفاده میشوند شامل رزین اپوکسی، رزین پلیاستر، رزین فنولیک و رزین سیلیکون هستند. در میان این مواد، رزین اپوکسی به دلیل استحکام بالا، چگالی کم، جذب آب کم و انقباض پخت کم، بیشترین کاربرد را در تولید واقعی دارد. میکروسفرهای شیشهای را میتوان از طریق فرآیندهای قالبگیری مانند ریختهگری، اشباع خلاء، قالبگیری انتقال مایع، انباشت ذرات و قالبگیری فشاری با مواد زمینه کامپوزیت کرد. تأکید بر این نکته مهم است که برای بهبود شرایط سطحی بین میکروسفرها و زمینه، سطح میکروسفرها نیز باید اصلاح شود و در نتیجه عملکرد کلی ماده کامپوزیت بهبود یابد.

زمان ارسال: ۱۵ دسامبر ۲۰۲۵